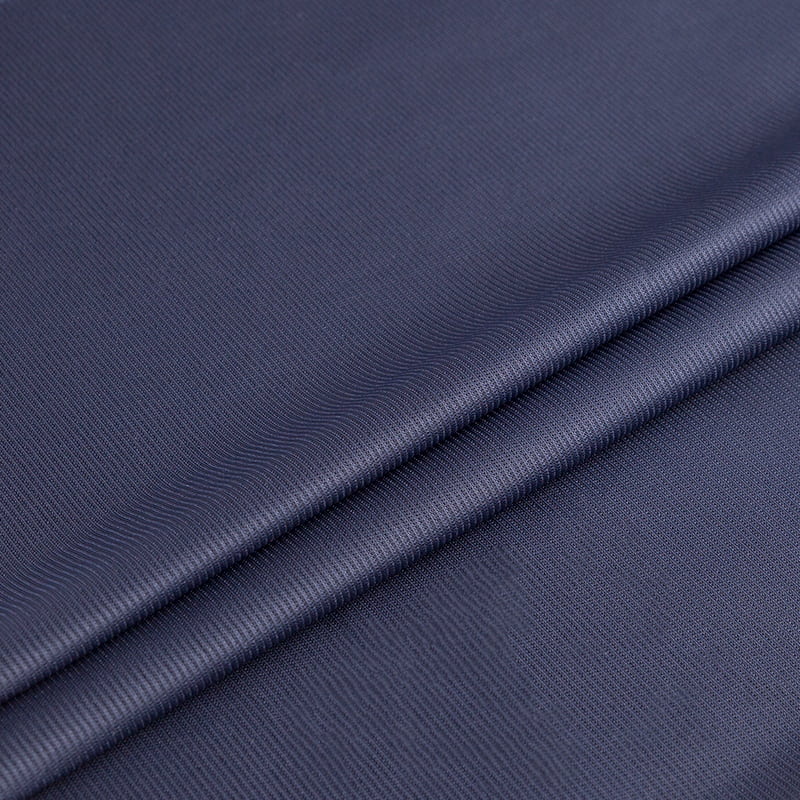

Inleiding tot Warp breien stof

Warp breien is een belangrijke textielproductietechniek die stof creëert door onderling verbonden lussen in een verticale of lengte richting te vormen. In tegenstelling tot weven, waarbij twee sets draden (warp en inslag) interlace, of inslag breien, waarbij een enkel garen horizontaal wordt gelopen, gebruikt Warp breien meerdere garens, elk gevoed met een specifieke naald. Deze garens zijn parallel aan elkaar gerangschikt in de kringgewijze richting (vergelijkbaar met de warp-garens in weven) en vormen lussen die interlaceren met lussen van aangrenzende garens in een zigzag- of diagonaal patroon. Dit proces resulteert in een stof die zeer stabiel en bestEn is tegen ontrafelen.

1.1. Definitie van warp breien

Warp breien is een belangrijke textielproductietechniek die stof creëert door onderling verbonden lussen in een verticale of lengte richting te vormen. In tegenstelling tot weven, waarbij twee sets draden (warp en inslag) interlace, of inslag breien, waarbij een enkel garen horizontaal wordt gelopen, gebruikt Warp breien meerdere garens, elk gevoed met een specifieke naald. Deze garens zijn parallel aan elkaar gerangschikt in de kringgewijze richting (vergelijkbaar met de warp-garens in weven) en vormen lussen die interlaceren met lussen van aangrenzende garens in een zigzag- of diagonaal patroon. Dit proces resulteert in een stof die is zeer stabiel En resistent tegen ontrafelen .

1.2. Belangrijke verschillen tussen warp en inslag breien

Het fundamentele onderscheid tussen ketting en inslag breien ligt in hoe het garen wordt geleverd en hoe de lussen worden gevormd:

| Functie | Warp breien | Inslag breien |

|---|---|---|

| Garenvoorraad | Meerdere garens, elk gevoed aan een individuele naald | Enkel garen (of een paar garens) geleverd |

| Lusvorming | Lussen vormen zich verticaal, diagonaal interlacerend | Lussen vormen horizontaal, interlacerend in cursussen |

| Stoffenrichting | Garens lopen kronkeld (in de lengte) | Garens lopen WEFTWise (kruiselings) |

| Weerstand | Hoog (lussen zijn verbonden) | Laag (vatbaar voor ontrafelen als een steek breekt) |

| Dimensionale stabiliteit | Hoog | Matig tot laag (rekbaarder) |

| Machinetype | Voornamelijk flatbed machines (bijv. Tricot, Raschel) | Cirkelvormige of flatbed machines |

| Productvoorbeelden | Veters, netten, badkleding, industriële stoffen | T-shirts, truien, sokken, kousen |

1.3. Basisprincipes van kettingbreien

Het kernprincipe van warp breien omvat de gelijktijdige vorming van lussen door een set naalden, elk met een apart garen. Het proces kan worden samengevat door deze belangrijke acties:

- Garenvoorraad: Een creel bevat talloze garenpakketten en individuele garens worden precies geleid naar hun respectieve naalden.

- Naaldbeweging: Naalden, meestal bebaarde of samengestelde naalden, bewegen op een gecoördineerde manier om met de garens om te gaan.

- Loopvorming: Terwijl de naalden bewegen, vangen ze het garen, vormen ze nieuwe lussen en werpen ze eerder gevormde lussen af. Dit creëert een keten van in elkaar vergrendelde lussen.

- Guidebalkbeweging: Gidsbars, die de garengidsen vasthouden, voeren precieze lappingsbewegingen uit. Deze bewegingen bepalen hoe de garens worden gelegd over de naalden, die de steekstructuur en het stofpatroon beïnvloeden. De zijbeweging van de geleidebars is cruciaal voor het creëren van de karakteristieke diagonale interlacing van korrelstoffen.

- Zinkloodactie (op sommige machines): Sinkers, indien aanwezig, helpen de stof ingedrukt te houden en te voorkomen dat deze de naalden opheft tijdens de loopvorming van de lus, waardoor de juiste steekafdefinitie wordt gewaarborgd.

Door de gesynchroniseerde werking van deze componenten worden meerdere kolommen van lussen tegelijkertijd gevormd, waardoor een stabiele en vaak ingewikkelde stofstructuur ontstaat. De precieze bewegingen van de geleiderstaven zorgen voor een breed scala aan steekpatronen en stofdichtheden.

2. Soorten warp breien

Warp breien omvat verschillende verschillende technieken, die elk unieke stofkenmerken en toepassingen bieden. De primaire typen zijn TRICOT -breien, raschelbreien en steekbinding.

2.1. Tricot breien

Tricot breien is een van de meest voorkomende en veel gebruikte kettingbreienmethoden. Het maakt meestal gebruik van een enkele set naalden (bebaarde of samengestelde) en twee of meer geleiderbalken. Tricot -machines staan bekend om hun Hoge snelheid en efficiëntie , het produceren van stoffen met een fijne maat en een relatief glad oppervlak .

- Kenmerken: Tricot -stoffen zijn over het algemeen lichtgewicht, zacht en hebben een goede drapeer. Ze vertonen uitstekende dimensionale stabiliteit en zijn run-resistent. Het gezicht van de stof toont vaak fijne, lengte Wales (verticale ribben), terwijl de achterkant doorkruisen of onderkraims heeft, waardoor het een enigszins gestructureerde uiterlijk heeft.

- Stitchstructuren: Gemeenschappelijke tricot steken omvatten de gewone tricotsteek (die een stabiele, gesloten-lusstructuur vormt), omgekeerde tricot en verschillende variaties in de slotsteek. Deze structuren dragen bij aan de inherente stabiliteit en weerstand van de stof tegen ontrafelen.

- Toepassingen: Vanwege hun gladde oppervlak, stabiliteit en comfort worden Tricot -stoffen uitgebreid gebruikt in:

- Kleding: Lingerie, zwemkleding, actieve kleding, intieme kleding, sportkleding en binnenlandse auto's.

- Thuistextiel: Gordijnen, gordijnen en beddengoed.

- Medisch textiel: Verbanden en ondersteunen kleding.

2.2. Raschel breien

Raschel breien is een meer veelzijdige methode voor het breien van warp in vergelijking met Tricot, in staat om een breder scala aan stofstructuren te produceren, waaronder ingewikkelde patronen, openworkontwerpen en zwaar industrieel textiel. Raschel -machines gebruiken meestal Latch -naalden en hebben vaak Meerdere gidsbars (Soms tot 50 of meer), waardoor complexe garenvoeding en patrooncreatie mogelijk zijn.

- Kenmerken: Raschel -stoffen kunnen sterk variëren in gewicht, textuur en uiterlijk. Ze hebben vaak meer open, kantenachtige structuren, driedimensionale effecten en kunnen een verscheidenheid aan garens bevatten, waaronder elastomere, metalen en fancy garens. Het gebruik van meerdere gidsbalken zorgt voor geavanceerde patronen en oppervlaktestructuren. Raschel-stoffen hebben over het algemeen een uitstekende dimensionale stabiliteit en goede run-resistentie, hoewel minder dichte structuren vatbaarder kunnen zijn dan compacte tricots.

- Stitchstructuren: Raschel -machines kunnen een breed scala aan steekstructuren produceren, waaronder:

- Kant- en netto structuren: Gebruikt voor decoratieve stoffen, gordijnen en mugnetten.

- Power Net: Sterke, open-mesh stoffen met hoge elasticiteit, gebruikt in shapewear en atletische kleding.

- Spacer -stoffen: Driedimensionale stoffen met twee buitenste lagen verbonden door een monofilament spacer garen, waardoor demping en ademend vermogen ontstaat.

- Technisch textiel: Geotextiel, agrarische netten en industriële filtratiestoffen.

- Toepassingen: Raschel's veelzijdigheid leidt tot diverse toepassingen:

- Kleding: Leters, kousen, truien (van grove meter machines), actieve kleding en intieme kleding.

- Thuistextiel: Gordijnen, decoratieve stoffen, dekens.

- Technisch en industrieel textiel: Geotextiel voor civiele techniek, landbouwnetten, beschermend textiel, auto -zitplaatsen, composieten en medisch textiel.

2.3. Stitch Bonding

Stitch Bonding is een uniek segment van warp breien dat elementen van zowel breien- als niet -geweven technologieën combineert. In plaats van conventionele garens te interlaceren, gebruiken steekbindingsmachines stikselelementen (naalden) om een reeds bestaande vezelweb binnen te dringen (een niet-geweven mat, batting of zelfs een laag parallelle garens) en stiksels te introduceren om de vezels samen te binden. De stikbare draden vormen een kralte-breit-lussen, waardoor een stof van het niet-geweven materiaal ontstaat.

- Kenmerken: Stitch-gebonden stoffen kunnen worden geproduceerd uit een breed scala aan vezeltypen en niet-geweven structuren. Hun eigenschappen hangen sterk af van het type gebruikte web en het stikpatroon. Ze vertonen vaak Goede bulk, warmte en kracht , vooral bij het versterken van fragiele webben. Ze kunnen ook worden ontworpen voor specifieke functionaliteiten zoals filtratie of isolatie.

- Soorten steekbinding:

- Maliwatt: Gebruikt conventionele garens om een vezelweb te naaien.

- Malimo: Gebruikt een vezelachtig web als basis en stikt het met een tweede set vezels of garens om een textielachtige structuur te maken.

- Voltex: Een variatie die looped paalstructuren creëert.

- Arachne: Gebruikt een inslaginvoegingssysteem in de gebreide lussen, waardoor een geweven achtige structuur ontstaat.

- Toepassingen: Stitch-gebonden stoffen vinden gebruik in:

- Industrieel en technisch textiel: Automotive interieurs, isolatiematerialen, filtratiemedia, geotextiel, dakmaterialen en medische wegwerpartikelen.

- Kleding: Bekledingen, interlinings en soms bovenkleding voor specifieke toepassingen waar bulk en isolatie gewenst zijn.

- Thuistextiel: Dekens, matraspads en bekleding terug.

Elk van deze soorten kettingbreien biedt duidelijke voordelen en draagt aanzienlijk bij aan de enorme reeks textielproducten die vandaag beschikbaar zijn.

3. Het kettingbreidingsproces

Het kettingbreienproces is een zeer gesynchroniseerde werking waarbij gespecialiseerde machinecomponenten betrokken zijn die samen werken om individuele garens in een stabiele stof te transformeren. Inzicht in deze componenten en hun functies is cruciaal om te grijpen hoe Warp -gebreide stoffen worden gemaakt.

3.1. Machinecomponenten: gidsbalken, naalden en zinkers

De primaire componenten van een warp -breimachine, of het nu Tricot of Raschel is, zijn de geleidebars, naalden en vaak zinkers.

- Naalden: Dit zijn de primaire lusvormende elementen. Warp -breimachines gebruiken meestal een van de twee hoofdtypen naalden:

- Bebaarde naalden: Historisch gebruikelijk, vooral op TRICOT -machines. Ze hebben een flexibele "baard" die de haak sluit tijdens lusvorming. Garen wordt in de haak gelegd, de baard wordt geperst door een "persbalk", en de oude lus wordt over de gesloten haak afgeworpen terwijl de nieuwe lus zich vormt. Ze staan bekend om hun hoge snelheid maar zijn gevoeliger voor garenkwaliteit.

- Samengestelde naalden: Meer voorkomend op moderne machines, met name Raschel -machines, vanwege hun veelzijdigheid en het vermogen om een breder scala aan garens, waaronder grovere, te verwerken. Samengestelde naalden bestaan uit een haak en een glijdende vergrendeling (of mes) die in de haak beweegt. De vergrendeling opent en sluit de haak, waardoor het garen kan worden gelegd en de lus kan worden gevormd en afgeworpen zonder een externe persbalk.

- Gidsbars: Dit zijn precisie-ontworpen balken die een reeks individuele garengidsen bevatten (ook bekend als "lappetgidsen" of gewoon "gidsen"). Elke handleiding komt overeen met een specifieke naald en is verantwoordelijk voor het voeden van het aangewezen garen aan die naald. De gidsbalken voeren cruciaal uit Lateraal (zij-tot-zij) and slingeren Bewegingen:

- Laterale beweging (shogging): De geleiderstaven bewegen horizontaal, "shoggen" van links naar zijkant over het naaldbed. Deze beweging bepaalt welke naalden de garens worden gelegd, die direct het steekpatroon en het verbinden van aangrenzende lussen beïnvloeden.

- Swingende beweging (lappen): De geleiderstaven slingeren ook heen en weer om de garens in de haken van de naalden te leggen en vervolgens helder te zwaaien terwijl de naalden stijgen en vallen. De specifieke combinatie van laterale en slingerende bewegingen, bekend als de "Lapping Movement" of "Chain Notation", definieert de steekstructuur. Machines kunnen meerdere gidstaven hebben (twee voor basis TRICOT, veel voor complexe raschel) om ingewikkelde patronen en structuren te creëren.

- Zinkers: Hoewel niet aanwezig op alle kettingbrei -machines (bijvoorbeeld enkele eenvoudige Tricot -machines), zijn sinkers gebruikelijk op Raschel -machines en bepaalde TRICOT -machines. Sinkers zijn dunne, mesachtige elementen die tussen de naalden worden geplaatst. Hun functies omvatten:

- De stof ingedrukt: Ze helpen de eerder gevormde lussen stevig op het naaldbed te houden, waardoor ze niet kunnen tillen met de stijgende naalden.

- Hulp bij lusvorming: Ze kunnen helpen bij het scheiden van de nieuwe lus van de oude lus en bij het afwerpen.

- Curling voorkomen: Door de stof te ondersteunen, helpen sinkers om de neiging van gebreide stoffen om aan de randen te krullen te verminderen.

3.2. Garenvoorbereiding en voeding

De juiste garenbereiding is van cruciaal belang voor efficiënte en hoogwaardige warp-breien. Het proces omvat meestal:

- Warping: Dit is een cruciale eerste stap. Duizenden individuele garens worden parallel op een grote balk genaamd een "Warp Beam" of "Section Beam". Elk garen op de kettingstraal wordt gevoerd aan een specifieke naald op de breimachine. Dit proces zorgt voor uniforme spanning en juiste afstemming van alle garens. Afhankelijk van de machine en de stofbreedte kunnen meerdere sectiebundels worden gebruikt en vervolgens worden gecombineerd in een enkele "weefgetouwstraal" of "breierstraal".

- Creeling: Voor sommige toepassingen of wanneer meerdere kleuren/soorten garen nodig zijn, kunnen garens rechtstreeks worden gevoerd vanuit individuele kegels op een creel. Voor de meeste continue productie worden garens echter voorbereid op kettingstralen.

- Spanning: Terwijl de garens uit de kettingstraal worden getrokken, passeren ze spanningsapparaten. Consistente en precieze spanningscontrole is van vitaal belang om een uniforme loopvorming te garanderen, garenbreuk te voorkomen en de kwaliteit van de stof te behouden. Ongelijke spanning kan leiden tot defecten zoals Barré (horizontale strepen) of buigen.

- Geleiding: De garens worden zorgvuldig begeleid door een reeks keramische of gepolijste gidsen, zodat ze de juiste garengids op de geleidebars bereiken zonder te verwarren of overmatig wrijving.

3.3. Loop -vorming in kettingbreien

Het lusvormingsproces in kettingbreien is een continue en zeer gecoördineerde cyclus met de precieze bewegingen van de naalden, geleidingsstaven en zinkers (indien aanwezig). Hoewel de exacte reeks enigszins varieert tussen bebaarde en samengestelde naalden, is het algemene principe als volgt:

- Oude lus gehouden: De eerder gevormde lus rust op de stengel van de naald onder de haak (of tussen de haak en de vergrendeling).

- Garen gelegd (Lapping): De naald stijgt en til de oude lus op. Tegelijkertijd, de geleiderar met zijn garengidsen shogs (beweegt lateraal) om het nieuwe garen over de naald te positioneren. De geleidebalk zwaait vervolgens om het nieuwe garen in de open haak van de naald te leggen.

- Hook Sluiten en afdrukken (baardnaalden) / Latch Sluiten (samengestelde naalden):

- Bebaarde naalden: Een persstaaf daalt af en drukt tegen de baard van de naald en sluit de haak.

- Samengestelde naalden: De glijdende vergrendeling beweegt vooruit en sluit de haak.

- Loop Formation & Casting Off: Terwijl de naald zijn afdaling voortzet, wordt het nieuw gelegd garen getekend door de oude lus. De oude lus, nu gevangen, glijdt van de gesloten haak (of voorbij de gesloten vergrendeling) en wordt onderdeel van de stofstructuur. De nieuwe lus wordt nu gevormd op de stengel van de naald.

- Naald opkomen en herhalen: De naald begint vervolgens weer op te stijgen, met de nieuw gevormde lus en de cyclus herhaalt zich.

De laterale shogging -beweging van de geleiderbalken tussen opeenvolgende lusformaties is wat de karakteristieke diagonale onderlinge verbindingen tussen de verticale luskolommen creëert, waardoor Warp gebreide stoffen wordt gemaakt stabiel en run-resistent . De specifieke volgorde van shogging -bewegingen over meerdere geleidersrangen bepaalt de ultieme steekstructuur en het ontwerp van het stof.

4. Eigenschappen van korrelstoffen

Warp -gebreide stoffen bezitten een aparte set eigenschappen die hen onderscheiden van geweven en inslag gebreide materialen, waardoor ze geschikt zijn voor een breed scala aan toepassingen. Deze eigenschappen komen rechtstreeks voort uit hun unieke lusvorming en interlacerende structuur.

4.1. Dimensionale stabiliteit

Een van de belangrijkste voordelen van kettingstoffen is hun Uitstekende dimensionale stabiliteit . Dit betekent dat ze zich verzetten tegen stretching, krimpen en vervorming, met name in de lengte (warp) richting, veel effectiever dan inslag gebreide stoffen.

- Reden: Deze hoge stabiliteit is een direct gevolg van hoe de lussen worden gevormd. Elke lus is verbonden met zijn buren in een diagonaal of zigzagpatroon, waardoor individuele lussen niet gemakkelijk kunnen ontrafelen of vervormen. In tegenstelling tot inslagbreien, waar een enkel gebroken garen een "run" naar beneden kan veroorzaken, hebben Warp -gebreide stoffen meerdere garensystemen, het verspreiden van stress en het vergrendelen van de hechtingen op zijn plaats.

- Invloed: Deze eigenschap is cruciaal voor toepassingen die nauwkeurige pasvorm, vormbehoud en consistente prestaties vereisen, zoals auto -interieurs, industrieel textiel en op maat gemaakte kledingcomponenten. Stoffen behouden hun vorm, zelfs na herhaald wassen en dragen.

4.2. Weerstand

Warp -gebreide stoffen staan bekend om hun Hoge run-weerstand of "weerstand van ladder."

- Reden: Zoals vermeld, betekent de ingewikkelde interlacing van de individuele garenlussen dat als een steek breekt, de schade meestal gelokaliseerd is en geen kolom met steken verspreidt om een lange "run" of "ladder" te creëren, zoals gebruikelijk is in inslagstoffen zoals Hosiery. De aangrenzende lussen houden de structuur bij elkaar.

- Invloed: Dit maakt Warp -gebreide stoffen duurzamer en betrouwbaarder in toepassingen waar huppelen of scheuren kunnen optreden, zoals sportkleding, industriële netten en bekleding. Het draagt ook bij aan een langere levensduur van het product.

4.3. Lusdichtheid en de impact ervan

Lusdichtheid Verwijst naar het aantal lussen per oppervlakte -eenheid in een gebreide stof, meestal uitgedrukt als cursussen per inch (CPI) en Wales per inch (WPI). Bij het breien wordt het vaak nauwkeuriger beschreven door de "meter" van de machine (naalden per inch of 2 inch) en de kettingnotatie die de lay-in garen bepaalt.

- Impact van hogere lusdichtheid (fijnere meter):

- Verschijning: Resulteert in een dichtere, soepeler en meer ondoorzichtige stof. De individuele hechtingen worden minder waarneembaar.

- Hand (gevoel): Leidt vaak tot een zachtere, meer vloeiende drapeer, vooral met fijne garens.

- Gewicht: Over het algemeen lichter van gewicht voor een bepaald vezelgehalte als gevolg van fijnere garens, maar kan ook zwaar zijn als een groot aantal steken wordt gebruikt.

- Kracht en duurzaamheid: Verhoogde sterkte en slijtvastheid door meer interlacerende punten en een meer compacte structuur.

- Ademend vermogen: Kan minder ademend zijn vanwege de dichtere structuur, hoewel dit kan worden ontworpen met open steekpatronen.

- Impact van lagere lusdichtheid (grovere meter):

- Verschijning: Meer open, soms mesh-achtige of kantenachtige structuren waar individuele hechtingen meer zichtbaar zijn.

- Hand (gevoel): Kan bulkier, stijver zijn of een meer uitgesproken textuur hebben.

- Gewicht: Kan zwaarder zijn als ze grover garens gebruiken, of zeer licht als u een open net maakt.

- Kracht en duurzaamheid: Kan lager zijn dan fijne gauge-stoffen tenzij specifiek ontworpen voor sterkte (bijv. Industriële netten met sterke garens).

- Ademend vermogen: Vaak zeer ademend vanwege de open structuur.

De mogelijkheid om lusdichtheid te regelen door machinemeter en steekontwerp, zorgt voor de productie van stoffen, variërend van fijne, pure lingerie tot zware industriële netten en dikke spacer-stoffen, elk geoptimaliseerd voor zijn specifieke eindgebruik.

4.4. Textuur en uiterlijk

Warp -gebreide stoffen bieden een breed scala aan texturen en optredens, grotendeels afhankelijk van het type kettingbreienapparaat (Tricot, Raschel, Stitch Bonding), de specifieke steekstructuur en de gebruikte garens.

- Tricot -stoffen: Heeft meestal een glad, relatief vlak oppervlak. Het gezicht vertoont vaak fijne, verticale ribben (Wales), terwijl de achterkant lichte horizontale drijvers (onderraps) heeft, waardoor het een subtiel andere textuur krijgt. Ze kunnen erg zacht en glanzend zijn, vooral wanneer ze worden gemaakt van gloeidraadgarens.

- Raschel -stoffen: Bied de breedste variëteit aan. Ze kunnen variëren van:

- Fijne veters en netten: Open, luchtig en decoratief, vaak met ingewikkelde patronen.

- Power Nets: Restig, open gaas, vaak gebruikt voor ondersteuning.

- Terry -stoffen: Kan worden geproduceerd met lussen aan een of beide zijden, waardoor een handdoekachtige textuur ontstaat.

- Velvet/pluche stoffen: Bereikt door lussen te snijden, waardoor een zachte, stapeloppervlak ontstaat.

- Spacer -stoffen: Driedimensionale structuren met verschillende gezichts- en ruglagen gescheiden door een leegte of monofilamenten, waardoor demping en ademend vermogen oplevert.

- Grove industriële stoffen: Robuust, vaak met zichtbare, sterke garens en open structuren.

- Stitch-gebonden stoffen: Hun uiterlijk en textuur worden sterk beïnvloed door het niet -geweven basismateriaal en het stikselgaren. Ze kunnen variëren van viltachtig tot fleece-achtig, of zelfs een gewatteerd uiterlijk hebben als stiksels met een patroon wordt gebruikt.

De mogelijkheid om het garentype te manipuleren (gloeidraad, gesponnen, gestructureerd, fancy), machinemeter en geleidingsbalkbewegingen biedt ontwerpers en fabrikanten een enorme flexibiliteit bij het creëren van kettingstoffen met verschillende esthetische en tactiele kwaliteiten.

5. VOORWAARDEN EN NADADEN VAN WARP Breien

Zoals elk textielproductieproces, biedt Warp Breiting een unieke reeks voordelen en nadelen die de geschiktheid voor verschillende toepassingen beïnvloeden.

5.1. Voordelen

Warp breien heeft verschillende belangrijke voordelen die bijdragen aan het wijdverbreide gebruik ervan:

- Hoge dimensionale stabiliteit: Zoals besproken, zijn Warp -gebreide stoffen inherent stabiel en weerstaan ze zich uitrekken, doorzakken en krimpen, vooral in de lengte richting. Dit is cruciaal voor het handhaven van de vorm in producten zoals auto -interieurs, sportkleding en industrieel textiel.

- Uitstekende run-resistentie: Vanwege de geïnterlinieerde aard van de lussen leidt een pauze in één steek meestal niet tot een complete "run" of ladder de stof af, in tegenstelling tot veel inslagstructuren. Dit verbetert de duurzaamheid van de duurzaamheid en het product.

- Hoge productiesnelheid: Warp -brei -machines zijn over het algemeen veel sneller dan weefgetouwen, wat leidt tot hogere uitgangspercentages en een grotere efficiëntie bij de productie van stof. Moderne machines kunnen op zeer hoge snelheden werken en produceren snel grote hoeveelheden stof.

- Veelzijdigheid in stoffenstructuren: Warp breien kan een ongelooflijk divers scala aan stoffen produceren, van fijne, pure veters en netten tot dichte, stabiele industrieel textiel, driedimensionale spacer-stoffen en high-pile materialen. De mogelijkheid om meerdere gidstaven en verschillende steekpatronen te gebruiken, zorgt voor complexe ontwerpen en texturen.

- Mogelijkheid om verschillende garens te gebruiken: Warp -brei -machines zijn geschikt voor een breed scala aan garentypen, waaronder gloeidraadgarens (polyester, nylon, rayon), gesponnen garens (katoen, wol), elastomere garens (spandex), gestructureerde garens en zelfs metallische of chique garens, waardoor diverse esthetische en functionele properties mogelijk zijn.

- Lage stoffen krul neiging: In vergelijking met inslag-bod-stoffen vertonen warp-breisbrei over het algemeen minder neiging om aan de randen te krullen, waardoor ze gemakkelijker te snijden, naaien en hanteren tijdens kleding- of productproductie.

- Goede drapeer en hand: Veel kettingstoffen, met name tricots, bieden een zachte hand en uitstekende drapeer, waardoor ze comfortabel zijn voor kledingtoepassingen.

- Verminderd afval: Het continue karakter van het proces en de precieze controle over garenvoeding kan leiden tot minder garenafval in vergelijking met sommige andere textielproductiemethoden.

5.2. Nadelen

Ondanks de vele voordelen heeft Warp Breits ook bepaalde beperkingen:

- Complexiteit en kosten van machines: Warp -brei -machines zijn over het algemeen complexer en duurder dan inslagbrei -machines. Deze hogere initiële investering kan een barrière zijn voor kleinere fabrikanten.

- Hoge garenbereidingskosten: Het kromtrekken, waarbij honderden of duizenden individuele garens op balken worden voorbereid, is een kritieke en dure stap. Het vereist gespecialiseerde apparatuur en precieze controle, wat bijdraagt aan de algehele productiekosten.

- Beperkte uitbreidbaarheid/stretch (vergeleken met inslagbreien): Terwijl sommige warp -breisbrei (zoals krachtnetten met elastomere garens) zeer rekbaar zijn, heeft een gewone warp -breier meestal minder stretch en herstel dan een gewone inslagbrei. Dit kan een nadeel zijn voor toepassingen waar extreme rek in alle richtingen gewenst is (bijv. Zeer ingewikkelde kousen of bepaalde soorten actieve kleding).

- Moeilijk te repareren: Vanwege de verbonden aard van de hechtingen en de meerdere garensystemen, kan het repareren van haakjes of schade in een ketting gebreide stof erg moeilijk of onmogelijk zijn, waarbij vaak wordt vervangen van de hele sectie.

- Gespecialiseerde versterkingsbeperkingen: Hoewel veelzijdig, verschillen de patroonmogelijkheden van kettingbreien van die van inslagbreien. Complexe patronen vereist vaak een groot aantal geleiderstaven en ingewikkelde kettingnotaties, die de machinecomplexiteit en de installatietijd kunnen vergroten. Het is over het algemeen niet zo eenvoudig om sterk geïndividualiseerde patronen met één item te maken als bij sommige geautomatiseerde inslagbreimachines.

- Lagere ontwerpflexibiliteit voor kleine runs: Het opzetten van een warp-breimachine voor een nieuw ontwerp omvat het bereiden van nieuwe kettingstralen, wat tijdrovend en duur kan zijn. Dit maakt het minder flexibel voor kleine productieruns of snelle ontwerpveranderingen in vergelijking met inslagbreien.

- Fiber Fraying: Hoewel run-resistente, kunnen snijranden van krimpen gebreide stoffen nog steeds rafelen, vooral als het niet goed is afgewerkt of omzoomd, vanwege de blootgestelde garenuiteinden.

6. Toepassingen van korrelstoffen

De unieke combinatie van eigenschappen die worden aangeboden door Warp-gebreide stoffen-inclusief dimensionale stabiliteit, run-resistentie, veelzijdigheid in structuur en hoge productiesnelheid-maakt ze geschikt voor een uitzonderlijk breed scala aan toepassingen in verschillende industrieën.

6.1. Kleding

Warp -gebreide stoffen worden uitgebreid gebruikt in de kledingindustrie, variërend van intieme slijtage tot technische sportkleding.

- Lingerie en intieme kleding: Tricot -stoffen zijn zeer begunstigd voor lingerie vanwege hun gladde oppervlak, zachte hand, uitstekende drapeer en comfort. Ze worden gebruikt voor slips, nachthemd, beha's en ondergoedbekledingen.

- Zwemkleding: De stabiliteit en snel drogende eigenschappen van warp-breisels, die vaak elastomere garens opnemen, maken ze ideaal voor badkleding.

- Activewear en sportkleding: Van ondersteunende compressiekleding (Power Nets) tot ademende voeringen en buitenlagen, kettingbreien zijn cruciaal in atletische kleding vanwege het aanbieden van stretch, vochtbeheer en duurzaamheid.

- Bovenkleding: Hun gladde oppervlak en stabiliteit maken ze uitstekende keuzes voor voeringen in jassen, jassen en andere bovenkleding.

- Werkkleding en beschermende kleding: Afhankelijk van het vezelgehalte en de structuur kunnen warp -breisbrei worden ontworpen voor duurzaamheid en specifieke beschermende eigenschappen in werkuniformen.

- Veters en rijbers: Raschel-machines worden veel gebruikt om ingewikkelde kanten ontwerpen te produceren voor decoratieve doeleinden op kledingstukken, evenals elastische en niet-elastische afwijkingen.

- Schoeisel: Bekledingen voor atletische schoenen en sommige soorten schoeiselvormen kunnen worden gemaakt van warp -breisels, met name spacer -stoffen voor ademend vermogen en demping.

6.2. Auto -textiel

De auto -industrie is sterk afhankelijk van Warp Knitted -stoffen voor hun duurzaamheid, dimensionale stabiliteit en esthetische aantrekkingskracht.

- Stoelbekleding: Warp -breisels bieden robuuste en dimensioneel stabiele stoffen voor autostoelen, die comfort en weerstand bieden tegen slijtage. Raschel -stoffen, inclusief velours en 3D -structuren, worden vaak gebruikt.

- Headliners: De stof die het binnenste dak van een auto bedekt, is vaak een kettingbrei, gekozen vanwege zijn stabiliteit, lichtgewicht en gemak van hechting.

- Deurpanelen en zijtrimmen: Gebruikt voor decoratieve en functionele bedekking van binnenpanelen.

- Tapijt teruggaan: Warp -gebreide structuren kunnen stabiele backings bieden voor tapijten voor auto's.

- Veiligheidsgordels (in sommige toepassingen) en airbagstoffen: Specifieke krachtige warp-breisels worden ontworpen voor deze kritische veiligheidscomponenten, hoewel weef hier ook prominent aanwezig is.

6.3. Industrieel textiel (technisch textiel)

Dit is een snel groeiend gebied voor kettingbreien vanwege het vermogen om sterke, gespecialiseerde en krachtige stoffen te creëren.

- Geotextiel: Gebruikt in civiele techniek voor bodemstabilisatie, erosiebestrijding, drainage en wegenbouw. Warp-breisbreien bieden uitstekende sterkte-gewichtsverhoudingen en porositeit.

- Landbouwtextiel: Inclusief netwerk voor gewasbescherming (vogelnetten, hagelnetten, windschema's), schaduwdoeken en bodembedekkers.

- Filtratiemedia: Stoffen die zijn ontworpen om vloeistoffen of gassen te filteren in industriële processen, vaak ontworpen met precieze poriegroottes.

- Beschermend textiel: Materialen voor persoonlijke beschermingsapparatuur (PBM), militaire toepassingen en industriële werkkleding, die eigenschappen aanbieden, zoals snijweerstand, brandweerstand of slijtvastheid.

- Composieten versterking: Warp -gebreide structuren kunnen dienen als versterkingslagen in samengestelde materialen, wat directionele sterkte biedt.

- Medisch textiel: Banden, chirurgische jurken, implanteerbare apparaten (bijv. Vasculaire transplantaten, hernia -mazen) en ondersteuningskousen maken gebruik van de stabiliteit, ademendheid en gecontroleerde elasticiteit van kettingzit.

- Transportbanden: Sterke, stabiele kettingbreien vormen de basisstructuur voor bepaalde soorten lichtgewicht transportbanden.

- Verpakking: Netten voor het verpakken van fruit, groenten en andere producten.

6.4. Thuis textiel

Warp -gebreide stoffen brengen een combinatie van esthetiek en functionaliteit naar thuisomgevingen.

- Gordijnen en gordijnen: Tricot- en Raschel -stoffen worden gebruikt voor sheers, voeringen en decoratieve gordijnen vanwege hun goede gordijn, stabiliteit en het vermogen om licht te filteren.

- Bekleding: Duurzame warp -breisbreien worden gebruikt voor meubels bekleding, die slijtvastheid en dimensionale stabiliteit bieden.

- Beddengoed: Matrasafdekkingen, kussenbeschermers en sommige algemene types gebruiken warp -breisels voor hun comfort, ademend vermogen en zorggemak.

- Handdoeken en badmatten: Warp-breated Terry-stoffen kunnen absorberende en duurzame handdoeken produceren.

- Reinigingsdoeken: MicroFiber-reinigingsdoeken worden vaak gemaakt met behulp van warp-breientechnieken om hun zeer absorberende en vuil-trapstructuur te creëren.

De veelzijdigheid van warp breien maakt continue innovatie mogelijk, met nieuwe toepassingen die opduiken naarmate de technologische vooruitgang en materiaalwetenschap vordert.

7. Factoren die de kwaliteit van het knargbreide stof beïnvloeden

De kwaliteit van een kettingstoffen wordt niet alleen bepaald door de machine zelf, maar is een complex samenspel van verschillende cruciale factoren. Het optimaliseren van deze elementen is essentieel om de gewenste eigenschappen, prestaties en esthetische aantrekkingskracht te bereiken.

7.1. Garentype en kwaliteit

De kenmerken van het gebruikte garen zijn van het grootste belang voor de uiteindelijke stofkwaliteit.

- Vezel type:

- Natuurlijke vezels (katoen, wol, zijde): Doe eigenschappen als ademend vermogen, absorptiemiddel, warmte en een natuurlijke hand. Ze kunnen echter minder dimensionaal stabiel zijn of vatbaar zijn voor krimpen in vergelijking met synthetics.

- Synthetische vezels (polyester, nylon, spandex, rayon): Bied superieure sterkte, slijtvastheid, snel drogen, rimpelweerstand en vaak uitstekende dimensionale stabiliteit. Spandex (Elastane) biedt stretch en herstel. Verschillende synthetica (bijv. Nylon vs. polyester) hebben verschillende sterkte, glans en kleurbaarheid.

- Blends: Het combineren van verschillende vezeltypen zorgt voor aangepaste eigenschappen (bijvoorbeeld katoen/polyester voor comfort en duurzaamheid, nylon/spandex voor stretch en sterkte).

- Garentelling (Denier/Tex/NE): Dit verwijst naar de fijnheid of grofheid van het garen.

- Fijnere garens: Produceer lichtere, zachtere en meer delicate stoffen met een hogere lusdichtheid en beter draperen.

- Grover garens: Resulteren in zwaardere, bulkier en vaak meer robuuste stoffen, of open, gaasachtige structuren. Het aantal garen moet compatibel zijn met de machinemeter.

- Garenconstructie (filament versus gesponnen, getextureerd):

- Filamentgarens: Gemaakt van continue vezels, die stoffen een soepel, glanzend en vaak cool gevoel geven. Ze dragen bij aan hoge sterkte en lage pilling.

- Sponnen garens: Gemaakt van korte, basisvezels die aan elkaar zijn gedraaid, resulterend in een zachtere, saaier en meer absorberende stof met een neiging tot pil.

- Gestructuur garens: Filamentgarens die zijn verwerkt om krimp of bulk te introduceren, die stretch, bulk en een zachtere, meer stofachtige hand bieden.

- Garenuniformiteit: Inconsistente garendikte, draai of sterkte kan leiden tot stofdefecten zoals Barré (horizontale strepen), ongelijke loopvorming en verminderde sterkte.

- Garensmering en wassen: Juiste smering vermindert de wrijving tussen het garen- en machineonderdelen, het voorkomen van warmteophoping, het minimaliseren van garenpauzes en het verbeteren van het totale breiproces en het uiterlijk van het stof.

- Verijgbaarheid en kleurconsistentie: Voor gekleurde stoffen moet het garen gelijkmatig en consistent verven om te voorkomen dat strepen of schaduwvariaties worden gestreept.

7.2. Machine -instellingen

Nauwkeurige aanpassing van machineparameters is van cruciaal belang voor consistente kwaliteit en specifieke stofkarakteristieken.

- Machinemeter: Het aantal naalden per inch (of 2 inch) bepaalt de fijnheid van de stof. A hogere meter (Meer naalden per inch) produceert een fijnere, dichtere stof. Het aantal garen moet overeenkomen met de machinemeter.

- Kettingnotatie / lapping beweging: Dit is de geprogrammeerde volgorde van laterale bewegingen (shogging) van de geleiderbalken. Het dicteert direct de steekstructuur, stoffenstabiliteit, patroon en dichtheid. Elke fout in de kettingnotatie zal resulteren in onjuiste stofconstructie.

- Garenspanning: Consistente en passende spanning op elk individueel garen dat in de naalden wordt gevoerd, is van het grootste belang.

- Te hoge spanning: Kan garenpauzes, strakkere lussen, smallere stofbreedte en een stijvere hand veroorzaken.

- Te lage spanning: Kan leiden tot slappe lussen, ongelijke steken, bredere stofbreedte en een flodderig uiterlijk.

- Breipnelheid: Hoewel hogere snelheden de productie verhogen, kan overmatige snelheid voor een bepaald garen of machine -opstelling leiden tot verhoogde garenpauzes, naaldkleding en verminderde stofkwaliteit.

- Take-up spanning: De spanning waarbij de afgewerkte stof wordt weggetrokken van de breizone beïnvloedt de lengte van de lus, de stofdichtheid en de stabiliteit. Correcte opname voorkomt de accumulatie van stof en zorgt voor uniforme dimensies.

- Naald- en zinkloodconditie: Gedragen, gebogen of beschadigde naalden en zinkers (indien aanwezig) zullen gevallen hechtingen, schoten, gaten en andere stoffenafwijkingen veroorzaken. Regelmatig onderhoud en vervanging zijn essentieel.

- Feed-in lengte/steeklengte: Deze instelling bepaalt hoeveel garen voor elke lus wordt gevoed. Het heeft direct invloed op de lusgrootte, de stofdichtheid en het algehele gewicht en uiterlijk.

7.3. Afwerkingsprocessen

Na breien ondergaat de ruwe stof (greige stof) verschillende afwerkingsbehandelingen die de uiteindelijke kwaliteit, het gevoel en de prestaties aanzienlijk beïnvloeden.

- Schuren en wassen: Verwijdert onzuiverheden, breiolie en grootte -middelen en bereidt de stof voor op latere behandelingen.

- Verven en afdrukken: Doe kleur en patronen. De kwaliteit van het verven (gelijkmatigheid, penetratie, kleurvrijheid) is cruciaal.

- Drogen: Moet worden gecontroleerd om krimp, vervorming of schade aan warmtegevoelige vezels te voorkomen.

- Warmte -instelling: Bijzonder belangrijk voor synthetische vezels (zoals polyester en nylon). Warmte -instelling stabiliseert de afmetingen van de stof, voorkomt verdere krimp, verbetert rimpelweerstand en verbetert de drapeer.

- Chemische afwerkingen: Toepassing van chemicaliën om specifieke eigenschappen te geven:

- Verzachtende agenten: Handgevoel verbeteren.

- Waterafstotenders: Creëer hydrofobe oppervlakken.

- Antimicrobiële middelen: Microbiële groei remmen.

- Vlamvertragers: Verminder ontvlambaarheid.

- Anti-pilling agenten: Verminder wazigheid en pillen van het oppervlak.

- Mechanische afwerkingen:

- Borstelen/dutten: Creëert een zacht, fuzzy oppervlak door vezeluiteinden te verhogen.

- Shearing: Trims oppervlakte -vezels om een gladde, gelijkmatige stapel te creëren (bijvoorbeeld voor Velour).

- Compacteren/kalenden: Verbetert de dimensionale stabiliteit en oppervlakte gladheid, vaak door de stof te verdiepen.

Elk van deze factoren, van de initiële garenselectie tot de uiteindelijke afwerkingstappen, speelt een cruciale rol bij het bepalen van de algehele kwaliteit, prestaties en verkoopbaarheid van kettingstoffen.

8. Recente ontwikkelingen in Warp Knitting Technology

De kettingbreien -industrie evolueert voortdurend, aangedreven door eisen voor verhoogde efficiëntie, grotere veelzijdigheid, duurzaamheid en het vermogen om innovatieve stoffenstructuren met verbeterde functionaliteiten te produceren. Recente ontwikkelingen omvatten verbeteringen in machine -ontwerp, besturingssystemen en de ontwikkeling van volledig nieuwe gebreide structuren.

8.1. Innovaties in machine -ontwerp

Moderne kettingbreienmachines zijn zeer geavanceerd, met geavanceerde engineering en elektronica om de grenzen van snelheid, precisie en veelzijdigheid te verleggen.

- Verhoogde automatisering en digitalisering:

- Elektronische geleidingsbalkregeling: Dit is misschien wel de belangrijkste vooruitgang. In plaats van mechanische kettingverbindingen gebruiken moderne machines elektronische regeling (bijv. Servomotoren) voor geleidingsbalkbewegingen. Dit zorgt voor:

- Snelle patroonveranderingen: Ontwerpen kunnen vrijwel onmiddellijk worden gewijzigd door nieuwe patroongegevens te laden, waardoor de installatietijden aanzienlijk worden verkort en een snelle respons op markttrends mogelijk maken.

- Onbeperkt patroonherhalingen: Elimineert de fysieke beperkingen van mechanische ketens, waardoor zeer lange en complexe patroonherhalingen mogelijk zijn.

- Fijnere patroondefinitie: Grotere precisie in geleidingsbalkbewegingen zorgt voor meer ingewikkelde en gedetailleerde patronen.

- Geïntegreerde monitoringsystemen: Sensoren en software bewaken continu brei-parameters (garenspanning, naaldstatus, stoffenopname), die realtime gegevens verstrekken aan operators en vaak automatische aanpassingen of waarschuwingen mogelijk maken om defecten te voorkomen.

- Diagnostiek op afstand en connectiviteit: Machines kunnen worden aangesloten op netwerken voor monitoring op afstand, diagnostiek en zelfs software -updates, het verbeteren van de onderhoudsefficiëntie en het verminderen van downtime.

- Elektronische geleidingsbalkregeling: Dit is misschien wel de belangrijkste vooruitgang. In plaats van mechanische kettingverbindingen gebruiken moderne machines elektronische regeling (bijv. Servomotoren) voor geleidingsbalkbewegingen. Dit zorgt voor:

- Hogere snelheden en efficiëntie:

- Geoptimaliseerde naald- en zinkloodontwerp: Continu onderzoek naar de geometrie en materialen van brei -elementen vermindert wrijving, slijtage en verbetert de algehele machinestabiliteit bij hogere besturingssnelheden.

- Verminderde trillingen: Verbeterde frame -ontwerpen en evenwichtsmechanismen minimaliseren trillingen, waardoor snellere werking mogelijk is zonder de kwaliteit van de stof in gevaar te brengen.

- Energie -efficiëntie: Ontwikkeling van meer energie-efficiënte motoren en operationele modi om het stroomverbruik te verminderen, afgestemd op duurzaamheidsdoelen.

- Verbeterde garenvoedingssystemen:

- Precies gecontroleerd garenuitval: Geavanceerde systemen voor het afwikkelen van garen uit kettingstralen zorgen voor een extreem consistente spanning, wat cruciaal is voor zelfs de vorming van de steek en preventie van defecten, vooral bij hoge snelheden.

- Individuele garenspanners: Hoewel niet nieuw, zijn hun precisie en integratie met elektronische besturingssystemen verbeterd, waardoor uniforme spanning voor alle garens wordt gewaarborgd.

- Bredere machinebreedtes: Nieuwe machines zijn verkrijgbaar in steeds bredere breedtes, waardoor de productie -efficiëntie voor toepassingen zoals geotextiel, automotive textiel en grote rollen kledingstof is gemaximaliseerd.

8.2. Ontwikkeling van nieuwe korrelstructuren

Innovatie is niet beperkt tot de machines zelf; Nieuwe structuren worden voortdurend ontwikkeld om aan nieuwe functionele en esthetische eisen te voldoen.

- Spacer -stoffen (3D -stoffen): Dit zijn een grote doorbraak, bestaande uit twee afzonderlijke stoffenlagen verbonden door een derde laag monofilament "spacer" garens. Ze creëren een duidelijke driedimensionale leegte, die aanbiedt:

- Demping en drukverdeling: Ideaal voor zitplaatsen, matrassen en beschermende uitrusting.

- Ademend vermogen en vochtbeheer: De open structuur zorgt voor een uitstekende luchtcirculatie.

- Lichtgewicht en stabiliteit: Structurele integriteit bieden zonder overmatig gewicht.

- Toepassingen: Auto -zitplaatsen, medisch textiel, sportkleding, schoeisel, kantoormeubilair.

- Multiaxiale stoffen: Hoewel traditioneel geassocieerd met composieten, kunnen warp breien multiaxiale structuren produceren waar garens onder verschillende hoeken worden gelegd (bijv. 0 °, 45 °, -45 °, 90 °) en vervolgens aan elkaar genaaid. Dit creëert ongelooflijk sterke en stabiele versterkingsstoffen voor composieten die worden gebruikt in ruimtevaart-, windenergie- en auto -industrie.

- Hybride structuren: Het combineren van warp -breien met andere textieltechnologieën (bijv. Woven elementen, niet -wovens of zelfs specifieke vezelplaatsingen) om unieke eigenschappen te bereiken. Dit omvat steekbindingstechnieken die vezelwebben integreren voor verbeterde bulk of filtratie.

- High-performance en slim textiel:

- Integratie van functionele garens: Ontwikkeling van structuren die effectief geleidende garens, optische vezels, faseveranderingsmaterialen of slimme polymeren direct in het brei bevatten.

- Wearable Technology: Het creëren van flexibele, comfortabele stoffen die sensoren, verwarmingselementen of andere elektronische componenten kunnen huisvesten voor slimme kleding.

- Verbeterde technische eigenschappen: Het ontwerpen van stoffen voor extreme omstandigheden, zoals verbeterde brandweerstand, snijweerstand, UV-bescherming of antibacteriële eigenschappen.

- Bi-stretch en all-stretch stoffen: Terwijl Warp -breisels traditioneel minder stretchen hebben dan inslagbreien, vooruitgang in garenvoeding, elastomere garenintegratie en specifieke steekpatronen (bijv. Power netto variaties) zorgen voor stoffen met aanzienlijk stuk en herstel in meerdere richtingen.

Deze lopende vorderingen zorgen ervoor dat Warp Breiting een dynamische en vitale sector van de textielindustrie blijft, in staat om krachtige en innovatieve materialen te produceren voor een steeds groter wordend scala aan toepassingen.

9. Conclusie

9.1. Samenvatting van het breienstof van de warp

Warp breien staat als een hoeksteen van de moderne textielproductie, onderscheiden door de unieke methode van loopvorming waarbij meerdere garens verticaal worden verweven aan parallel. Dit fundamentele verschil met inslag breien, dat horizontaal een enkel garen gebruikt, Imbues Warp -gebreide stoffen met verschillende kritische voordelen.

Belangrijkste kenmerken die kettingbreien definiëren, zijn onder meer:

- Uitzonderlijke dimensionale stabiliteit: Ze verzetten zich tegen het strekken en krimpen aanzienlijk, vooral in de lengte richting, waardoor ze ideaal zijn voor toepassingen die consistente vorm en grootte vereisen.

- Hoge run-weerstand: In tegenstelling tot veel inslag-breat-stoffen, ontrafelt een gebroken steek in een kettingbrei meestal geen hele kolom, wat bijdraagt aan superieure duurzaamheid.

- Hoge productiesnelheden: Warp -breimachines zijn opmerkelijk efficiënt en kunnen grote hoeveelheden stof met zeer hoge snelheden produceren.

- Veelzijdigheid: Van fijne, delicate veters en gladde lingerie-stoffen (TRICOT) tot robuuste industriële netten, ingewikkelde patronen en driedimensionale spacer-stoffen (Raschel), en zelfs composietversterkingsmaterialen (steekbinding), Warp Breits biedt een ongezien bereik van stofstructuren en texturen.

- Breed garencompatibiliteit: Ze kunnen effectief een divers scala aan natuurlijke, synthetische en specialiteit garens gebruiken, waardoor op maat gemaakte prestaties en esthetiek mogelijk zijn.

Deze eigendommen maken Warp-gebreide stoffen stoffen onmisbaar in een uitgebreid spectrum van applicaties, waaronder comfortabele en ondersteunende kleding (lingerie, zwemkleding, actieve kleding), duurzame automobiel interieurs (zitplaatsen, headliners), high-performance industriële textiel (geotextiel, filtratie, medische implanties) en veelgerechtelijke woningmesten).

9.2. Toekomstige trends in kettingbreien

De toekomst van warp breien wordt gekenmerkt door continue innovatie, aangedreven door technologische vooruitgang, toenemende eisen voor duurzaamheid en het nastreven van nieuwe functionaliteiten.

- Verdere automatisering en digitalisering: De trend naar volledig geautomatiseerde en digitaal gecontroleerde kettingbreienmachines zal intensiveren. Dit omvat meer geavanceerde elektronische geleidingsstaafregeling voor oneindige patroonmogelijkheden, AI-aangedreven systemen voor realtime monitoring en voorspellend onderhoud en naadloze integratie in industrie 4.0 productieomgevingen. Deze vorderingen zullen leiden tot een nog hogere efficiëntie, verminderde menselijke fouten en grotere productieflexibiliteit.

- Duurzame productie: Duurzaamheid blijft een belangrijke drijvende kracht. Dit gaat om:

- Eco-vriendelijke garens verwerken: Verhoogd gebruik van gerecyclede vezels, op bio gebaseerde polymeren en duurzaam geproduceerde natuurlijke vezels.

- Energie-efficiënte machines: Ontwikkeling van kettingbreienmachines met een lager energieverbruik en verminderde milieuvoetafdrukken.

- Afvalreductie: Geoptimaliseerde processen die garenafval minimaliseren en gesloten-lus recycling van stofresten mogelijk maken.

- Geavanceerd functioneel textiel: De integratie van "Smart" -mogelijkheden in Warp Knitted -stoffen zal uitbreiden. Dit omvat het opnemen van geleidende garens voor draagbare elektronica, sensoren voor gezondheidsbewaking, faseveranderingsmaterialen voor temperatuurregulatie en geavanceerde afwerkingen voor specifieke beschermende eigenschappen (bijvoorbeeld verbeterde brandweerstand, antimicrobiële eigenschappen, UV-bescherming).

- Ontwikkeling van nieuwe structuren: Onderzoek en ontwikkeling zullen de grenzen van gebreide structuren van krimpen blijven verleggen, met name in:

- 3D- en spacer -stoffen: Verdere verfijning en diversificatie van meerlagige stoffen voor verbeterde demping, ademendheid en structurele toepassingen in velden zoals orthopedie, automotive en persoonlijke beschermingsmiddelen.

- Lichtgewicht composieten: De rol van Warp Knitting bij het creëren van sterk, lichtgewicht versterking textiel voor geavanceerde composietmaterialen (bijvoorbeeld in ruimtevaart, automotive en civiele techniek) zal groeien.

- Naadloze en hele kledingproductie: Hoewel het een uitdaging is vanwege de warpse aard van het proces, kunnen vorderingen in machinemogelijkheden leiden tot meer integrale of bijna-zeeloze kledingstructuren van kettingbreien.

- Aanpassing en nichemarkten: De verhoogde flexibiliteit van elektronische machines zal snellere prototyping vergemakkelijken en tegemoet komen aan kleinere, zeer aangepaste productieruns, die nichemarkten bedienen en snel veranderende mode-eisen.

- Regionale groei: De wereldwijde markt voor het breien van de ketting, vooral voor machines, zal naar verwachting aanzienlijk groeien, met Asia Pacific (met name China, India en Bangladesh) die leidt vanwege de robuuste aanwezigheid van de productie en de toenemende vraag naar zowel kleding als technisch textiel.

Samenvattend is Warp breien een dynamische en goed presterende textieltechnologie. De inherente sterke punten, in combinatie met voortdurende technologische innovatie en een groeiende nadruk op duurzaamheid en gespecialiseerde functionaliteiten, zorgen voor de voortdurende relevantie en uitbreiding van een nog breder scala aan producten en industrieën in de toekomst.